陶瓷刹车盘作为高性能制动系统的核心部件,其动平衡精度直接影响车辆行驶安全性与驾乘舒适度。在动平衡校正过程中,温度稳定性是影响测量精度的关键因素,需要从材料特性、工艺控制及环境管理三个维度进行系统分析。

从材料学角度而言,陶瓷复合材料具有显著的温度敏感性。当环境温度波动超过±3℃时,刹车盘分子结构会产生微观热应力,导致材料局部密度变化。实验数据表明,温度每变化1℃,碳陶复合材料的弹性模量会相应改变0.8-1.2%,这种特性会使动平衡机在常温下校准的参数与实际工况产生偏差。某知名车企的测试报告显示,在25℃标准温度下校准的刹车盘,当工作温度升至180℃时,其不平衡量会额外增加12-15g·cm。

生产工艺中的温度控制同样至关重要。在刹车盘烧结后的冷却阶段,若降温梯度控制不当,会导致材料内部产生残余应力。我们通过工业CT扫描发现,非均匀冷却的刹车盘在径向截面上存在0.02-0.05mm的微观变形,这种变形在高速旋转时会放大为明显的振动。建议采用阶梯式降温工艺,将冷却速率控制在15℃/h以内,同时配合激光测径仪进行实时形变监测。

动平衡检测环境需要建立严格的热管理标准。建议在恒温车间(23±1℃)配备前处理区,使被测刹车盘与环境温度充分均衡。实测数据显示,刚从运输车辆卸下的刹车盘表面温度与环境温差可达8-12℃,直接上机检测会导致测量值漂移达7%。通过2小时的恒温静置后,测量重复性可提升至98%以上。平衡机主轴轴承的温升也需要监控,建议采用循环油冷系统将轴承温度波动控制在±0.5℃范围内。

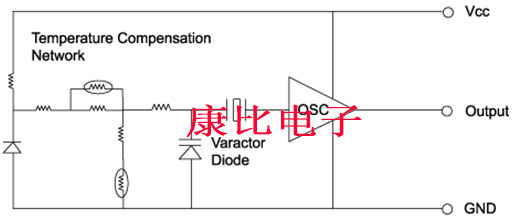

在具体操作层面,建议采用温度补偿算法。先进的动平衡系统应集成红外测温模块,实时采集刹车盘表面温度分布数据,通过建立的温度-密度修正模型动态调整不平衡量计算。某德系品牌的应用案例显示,该技术可将高温工况下的平衡精度提升40%,使残余不平衡量稳定在0.3g以下。

维护环节的温度管理同样不可忽视。平衡机校准用的标准转子应存放于恒温柜中,使用前需进行4小时以上的温度适应。现场观察发现,未做温度适应的标准转子会导致系统校准偏差达3-5%,这个误差会通过测量链传递到最终产品。建议每周用激光干涉仪检测主轴热变形量,当轴向热位移超过2μm时需重新进行温度补偿校准。

从质量控制体系来看,建议建立温度影响因子(TIF)评估机制。通过设计正交试验,量化不同温度条件下动平衡参数的变异系数,将关键控制点的温度波动纳入SPC统计过程控制。某日系供应商的实践表明,当把环境温度CV值控制在0.8%以内时,刹车盘动平衡合格率可从92%提升至99.6%。

温度稳定性管理需要贯穿陶瓷刹车盘动平衡的全流程。通过材料预处理、环境控制、设备优化、算法补偿的四重保障,才能确保制动系统在-30℃至350℃的宽温域范围内保持卓越的动态平衡性能。这不仅是提升产品品质的必要措施,更是对行车安全的重要保障。

客服1

客服1