陶瓷材料作为一种高性能工程材料,在航空航天、精密仪器等领域得到广泛应用。其独特的物理特性在为设备带来优越性能的同时,也对动平衡工艺提出了全新的技术要求。本文将系统分析陶瓷材质特性对动平衡工艺带来的特殊挑战。

首先需要关注的是陶瓷材料的脆性特征。与金属材料相比,陶瓷的断裂韧性通常仅为金属的1/10到1/50。这种特性在动平衡加工过程中表现为:当采用传统金属件的校正方法时,极易在去重操作时产生微裂纹。这些肉眼难以察觉的缺陷会在后续使用过程中扩展,最终导致部件失效。这就要求平衡机必须配备更高精度的测量系统,能够在微量不平衡阶段就准确识别问题位置,避免后期进行大幅度校正。

第二项重要特性是陶瓷的各向异性。多数工程陶瓷在不同晶向上表现出显著差异的力学性能。这种特性导致传统的动平衡理论模型需要进行针对性调整。在实际操作中,同一校正量在不同方位可能产生不同的效果。这就要求平衡设备具备多维度的参数补偿功能,能够根据材料检测数据自动调整算法参数。我们建议采用激光干涉仪等先进测量手段,实时监测校正过程中的材料响应。

热膨胀系数是另一个关键参数。陶瓷的热膨胀系数通常只有金属的1/3到1/5,这种差异在高速旋转工况下会产生特殊的动态特性。当金属轴系与陶瓷部件配合使用时,温度变化会导致配合间隙发生非线性变化。平衡工艺必须考虑工作温度范围内的尺寸变化,采用温度补偿算法来确保全工况下的平衡效果。实践表明,在常温下达到完美平衡的陶瓷转子,在高温环境下可能出现新的不平衡量。

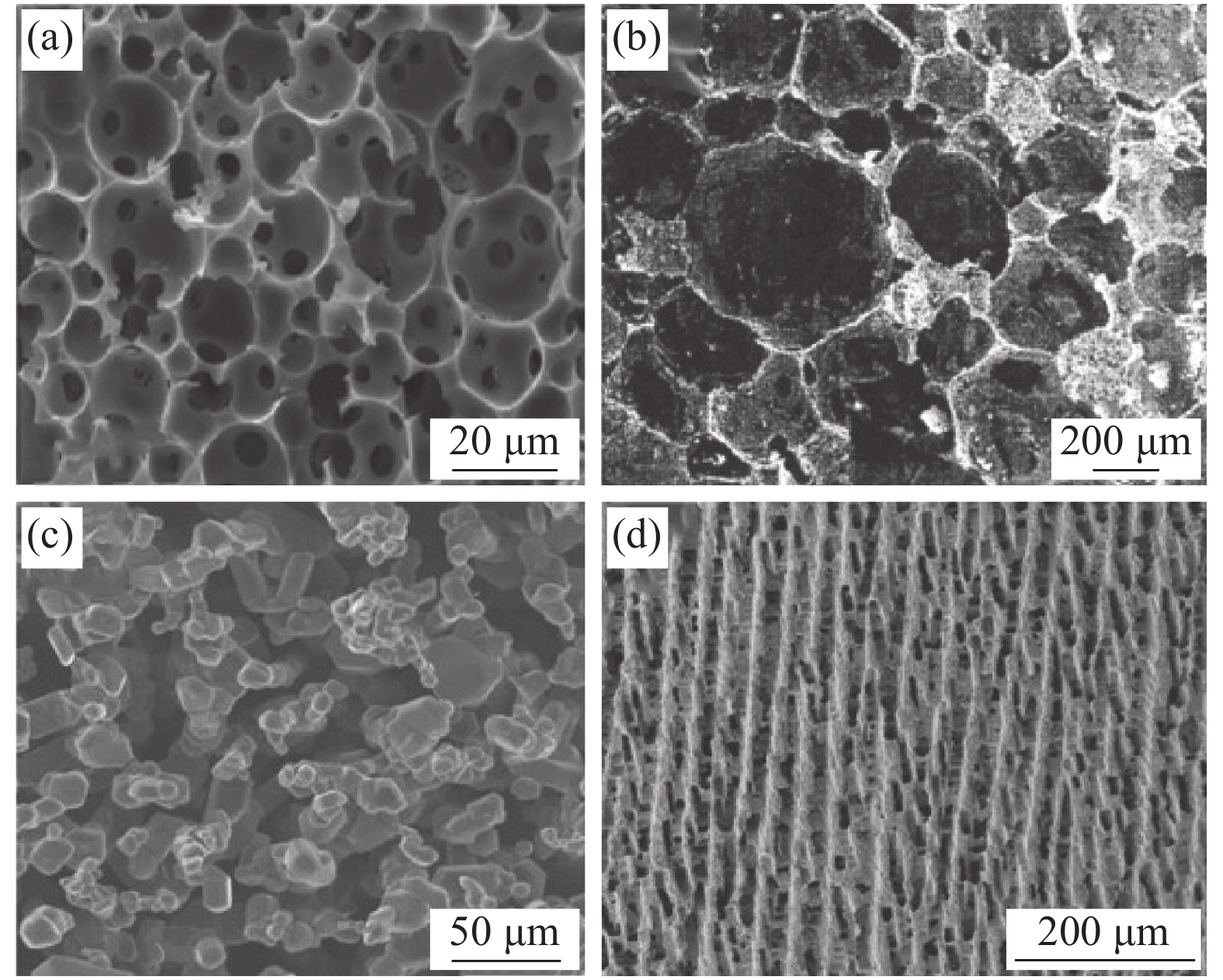

从加工工艺角度看,陶瓷部件的成型方式也影响着平衡工艺。等静压成型件与注塑成型件在密度分布上存在系统性差异,烧结过程产生的收缩不均匀性会引入特定的不平衡模式。这就要求平衡设备具备工艺特征识别功能,能够根据部件来源自动加载对应的补偿曲线。我们开发的自适应滤波技术可以有效分离工艺固有偏差与真实不平衡信号。

在具体操作层面,陶瓷动平衡需要特别注意以下几点:校正工具必须使用金刚石或立方氮化硼等超硬材料;转速设定应采用阶梯式上升策略,避免共振区停留;测量周期需要适当延长以确保数据稳定性。实验数据表明,采用优化的工艺参数后,陶瓷转子的平衡精度可以提升40%以上。

最后需要强调的是检测标准问题。现行动平衡标准主要针对金属部件制定,其公差体系不完全适用于陶瓷件。建议根据具体应用场景,建立基于应力分析的安全裕度评估方法,制定个性化的验收标准。通过大量实测数据积累,我们发现陶瓷件的最佳平衡等级通常要比同类金属件提高1-2个等级。

陶瓷材料的特殊性能对动平衡工艺提出了全方位的新要求。只有从测量原理、设备配置、工艺参数到验收标准进行系统性创新,才能确保陶瓷旋转部件的可靠运行。这既是对传统平衡技术的挑战,也是推动行业技术进步的重要契机。

客服1

客服1