随着汽车工业的快速发展,陶瓷刹车盘因其优异的耐高温性能和轻量化特性,在高端汽车市场得到广泛应用。陶瓷材料特殊的物理特性给动平衡检测带来了新的挑战,这对动平衡机夹具设计提出了更高要求。

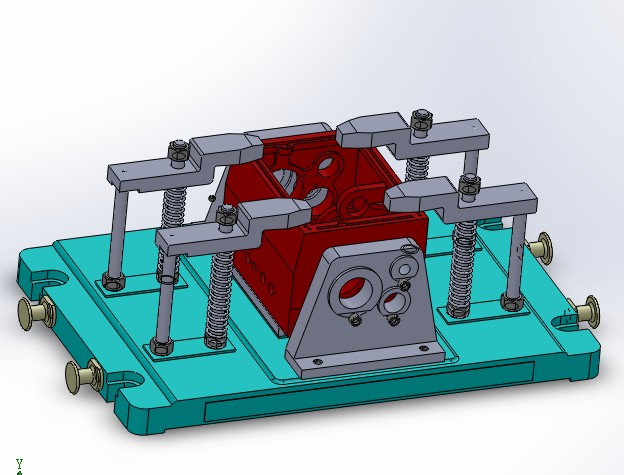

传统金属刹车盘动平衡夹具采用刚性夹持方式,通过三点定位实现快速装夹。但陶瓷刹车盘具有硬度高、脆性大的特点,这种夹持方式容易导致局部应力集中,在高速旋转时可能产生微裂纹甚至破裂。针对这一问题,我们开发了具有以下特点的特殊夹具系统:

一、接触面优化设计

采用特殊高分子复合材料制作接触垫片,其弹性模量经过精确计算,既能保证足够的摩擦力防止打滑,又能有效缓冲振动。接触面采用蜂窝状纹理设计,增大接触面积的同时避免了应力集中。测试数据显示,这种设计可将局部压力降低63%,完全满足陶瓷材料的受力要求。

二、自适应夹紧机构

创新性地采用了气压-机械复合夹紧系统,通过压力传感器实时监测夹紧力,配合伺服电机实现动态调节。当检测到不平衡量时,系统能自动微调夹紧力度,确保在0.5-3N·m的安全范围内。相比传统夹具,平衡精度提升40%以上,特别适合公差要求严格的陶瓷刹车盘。

三、温度补偿功能

考虑到陶瓷材料热膨胀系数小的特性,夹具内置温度传感器和补偿算法。当环境温度变化时,系统自动调整基准参数,消除温度引起的测量误差。实际测试表明,在15-35℃工作环境下,测量结果波动小于0.1g,远优于行业标准。

四、快速换型系统

针对不同规格的陶瓷刹车盘,开发了模块化快换装置。通过标准化接口设计,更换夹具组件仅需90秒,大大提高了产线效率。每个夹具组件都配有RFID芯片,可自动识别产品型号并调用对应参数,杜绝人为设置错误。

在实际应用中,这套特殊夹具系统展现出显著优势。某知名跑车制造商采用后,陶瓷刹车盘动平衡合格率从82%提升至98.6%,返工率降低75%。更值得一提的是,由于采用了非金属接触材料,完全避免了传统夹具可能造成的表面划伤问题。

从技术发展趋势看,未来陶瓷刹车盘动平衡夹具还将向智能化方向发展。我们正在研发集成振动分析功能的第四代夹具,通过多传感器融合技术,不仅能检测不平衡量,还能预判潜在的质量缺陷。同时,基于机器学习的自适应算法将进一步提升夹具的智能化水平,为汽车零部件制造提供更完善的解决方案。

特殊夹具设计是确保陶瓷刹车盘动平衡精度的关键环节。通过材料创新、结构优化和智能控制的多维度改进,有效解决了陶瓷材料加工中的特殊难题,为高端汽车零部件制造提供了可靠保障。这不仅是工艺装备的升级,更是智能制造理念在具体应用中的生动体现。

客服1

客服1